A otimizaçãodo desgaste como uma meta.A produtividade como um resultado.

Quando se trata de minimizar o desgaste, a DURIT GLOBAL é uma das empresas que está à frente. Nós também desempenhamos um papel de liderança no crescente mercado de revestimentos. Os nossos processos abrangem a inovação tecnológica e aumentam o desempenho e a vida útil das peças, ferramentas e componentes.

Mais durabilidade edesempenho

O que éum revestimento?

O termo "revestimento" tem origem na tecnologia de produção. Descreve um grupo principal de processos de produção de acordo com a DIN 8580, que são utilizados para aplicar uma CAMADA DE ADERÊNCIA SÓLIDA DE MATERIAL SEM FORMA à superfície de uma ferramenta ou peça de trabalho. Essencialmente refere-se a esses processos de revestimento como QUÍMICOS, MECÂNICOS, TÉRMICOS E TERMO-MECÂNICOS.

Revestimentos porprojeção térmica

Revestimentos porprojeção térmica.

A projeção térmica é especialmente eficaz para dotar grandes peças com uma superfície otimizada em termos de desgaste. Neste processo, os materiais de revestimento sofisticados e valiosos, tais como metais duros, cerâmicas ou metais são aplicados ao material de transporte.

Com a PROJEÇÃO TÉRMICA, como é frequentemente chamado aos revestimentos térmicos, a DURIT cria soluções personalizadas. Para isso, analisamos minuciosamente as zonas desgastadas e o tipo de desgaste, bem como os modos de falha, incluindo todas as condições de trabalho tais como: a temperatura, a pressão, as peças adjacentes e o meio do processo. O resultado: A DURIT cria peças, ferramentas e componentes que são cuidadosamente ajustados a cada aplicação. Os problemas de desgaste anteriores são o alvo específico da intervenção, otimizados e permanentemente resolvidos.

PROCESSOS DE PROJEÇÃO TÉRMICA

MATERIAIS DE REVESTIMENTO

(Materiais de revestimento adicionais a pedido)HVOF

Projeção de Alta Velocidade» Mais » »

Carbonetos

WC/CoWC/Co-CrWC/NiWC/NiCrWC/NiCrBSiFeCr2C3/NiCrAPS

Projeção por plasma atmosférico» Mais » »

CERÂMICO

Al2O3TiO2Al2O3/TiO2Cr2O3Cr2O3/TiO2Cr2O3/SiOZrO2/CaOZrO2/MgOZrO/YO/CeOZrO2/Y2O3HVOF –Projeção de Alta Velocidade

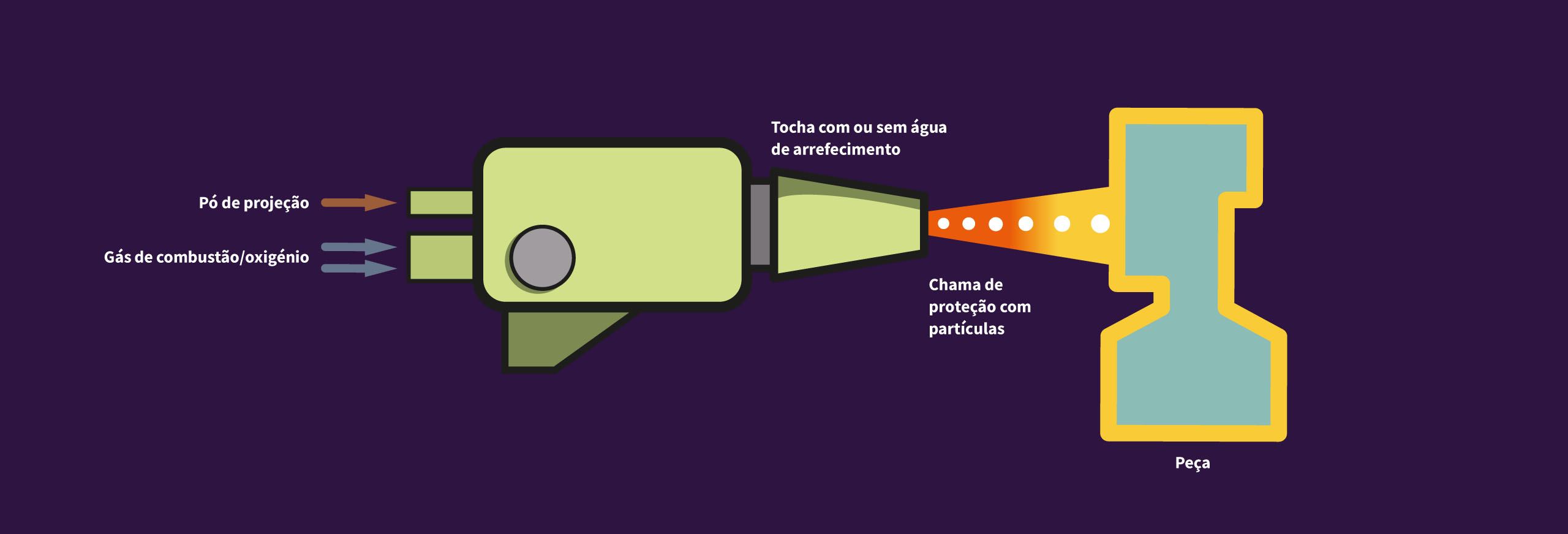

Com a projeção de alta velocidade a mistura combustível/oxigénio é continuamente queimado criando chama com uma pressão e velocidade muito elevadas. Um pó é adicionado e fundido, ao longo eixo central da chama. A pressão criada pela mistura gás/oxigênio na câmara de combustão e o bico de expansão a jusante criam uma velocidade de fluxo elevada. Desta forma, as partículas fundidas são aceleradas a velocidades supersónicas (cerca de 6 vezes a velocidade do som) e aplicadas sobre a peça de trabalho. Os nossos especialistas em revestimento são, portanto, capazes de aplicar CAMADAS MUITO DENSAS para melhorar a peça e dotá-la de ótimas propriedades de resistência ao desgaste.

HVOF-É um processo de alta velocidade, geralmente aplicando uma CAMADA DE CARBONETOS OU LIGAS METÁLICAS, o que permite aos nossos especialistas criar superfícies de revestimento extremamente densas e compactas.

Visão geralda HVOF

Propriedades

Boa proteção contra a abrasão e erosão, boa resistência à corrosão, bom isolamento térmico, elétrico ou magnético ou aumento da condutividade, biocompatibilidade.

Características técnicas especiais

Elevada densidade, com porosidade de 0,5 - 1%, estanquidade à difusão, inclusive de hidrogénio.

Aplicações típicas

Peças de máquinas tais como veios, rolos, componentes de válvulas, componentes de bombas.

Materiais de revestimento aplicáveis

WC/Co, WC/Co-Cr, WC/Ni, WC/NiCr, WC/NiCrBSiFe, Cr2C3/NiCr.

Espessura de camadas

0,1–0,5 mm.

Quantidade de revestimento por hora

2,5–3,0 kg

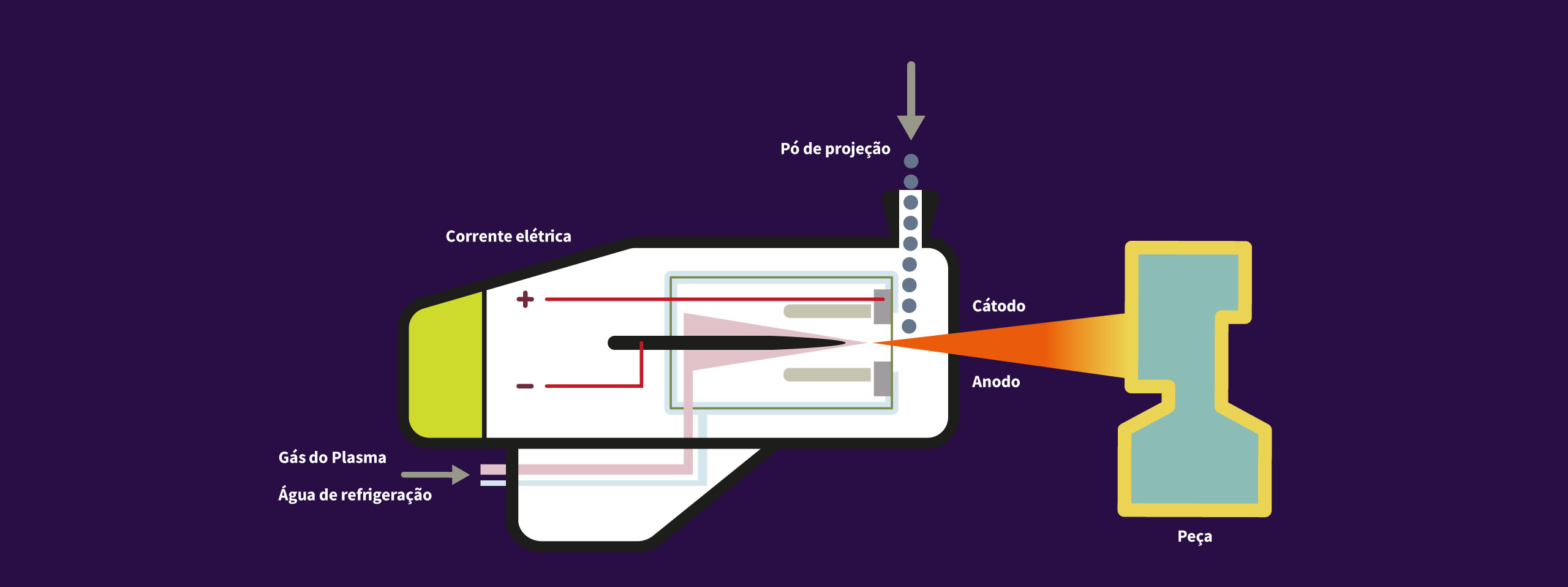

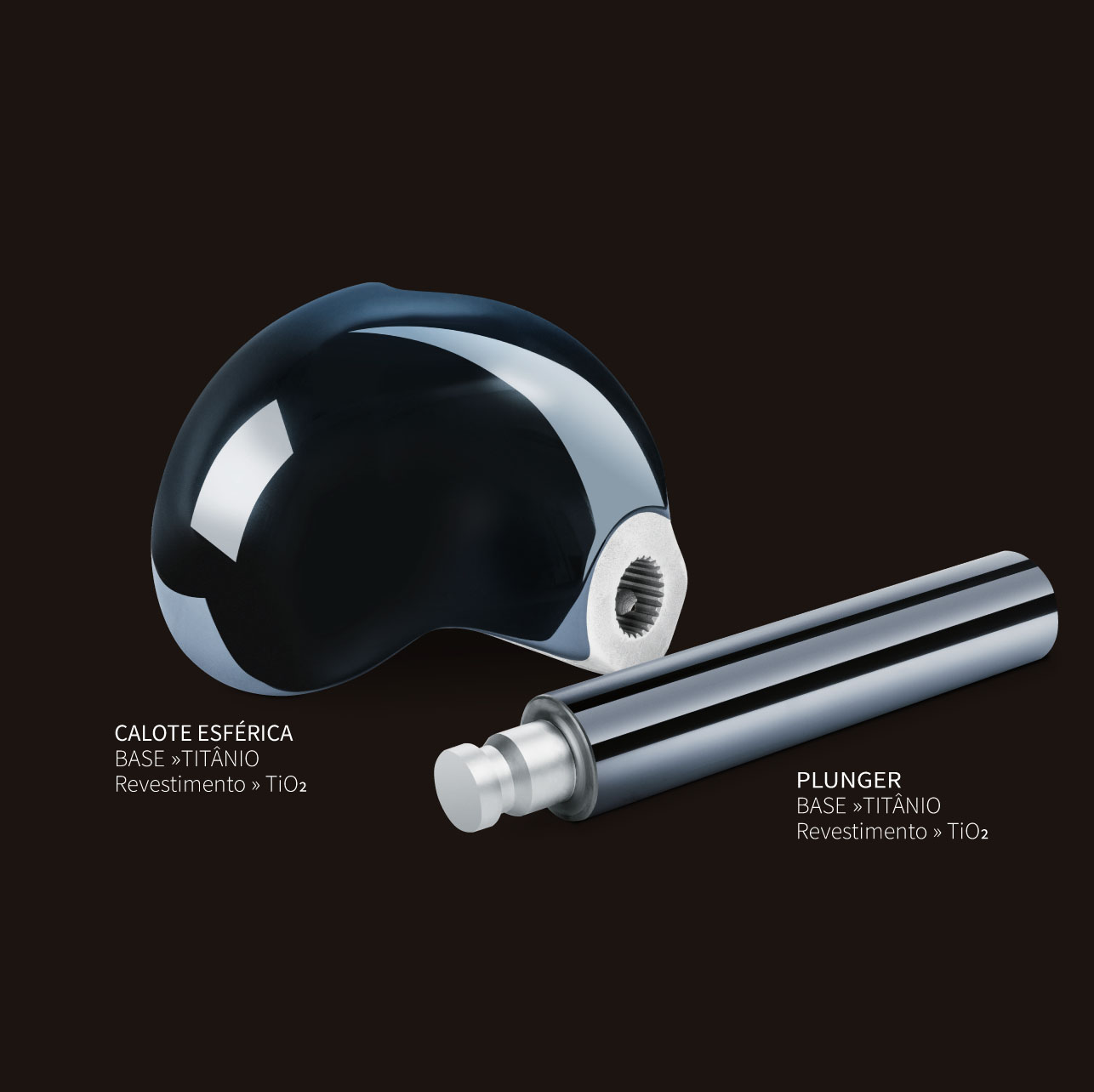

APS –Projeção por Plasma Atmosférico

Com o processo APS, ou "projeção por plasma", o pó é adicionado e derretido dentro ou fora da tocha de projeção por uma chama de plasma e lançado sobre a superfície da peça de trabalho. É um dos mais flexíveis processos de projeção térmica permite um excelente manuseamento e dá o controlo para criar espessuras de camada e propriedades de superfície ideais no que diz respeito ao acabamento e dureza.

Visão geral da Projeçãopor Plasma Atmosférico

Propriedades

Boa proteção contra a abrasão e erosão, boa resistência à corrosão, bom isolamento térmico, elétrico ou magnético, biocompatibilidade.

Características técnicas especiais

Relativamente poroso, com uma porosidade de 4 - 8%, portanto sem estanquidade a gases.

Aplicações típicas

Componentes de válvulas, componentes de bomba (por exemplo, zonas de rolamentos), pistões especialmente com resistência química

Materiais de revestimento

Cerâmicas como Al2O3, TiO2, Al2O3/TiO2, Cr2O3, Cr2O3/TiO2, Cr2O3/SiO, ZrO2/CaO, ZrO2/MgO, ZrO/YO/CeO, ZrO2/Y2O3.

Espessura dos revestimentos

0,2 - 0,5 mm (em média, por vezes possível até 1 mm)

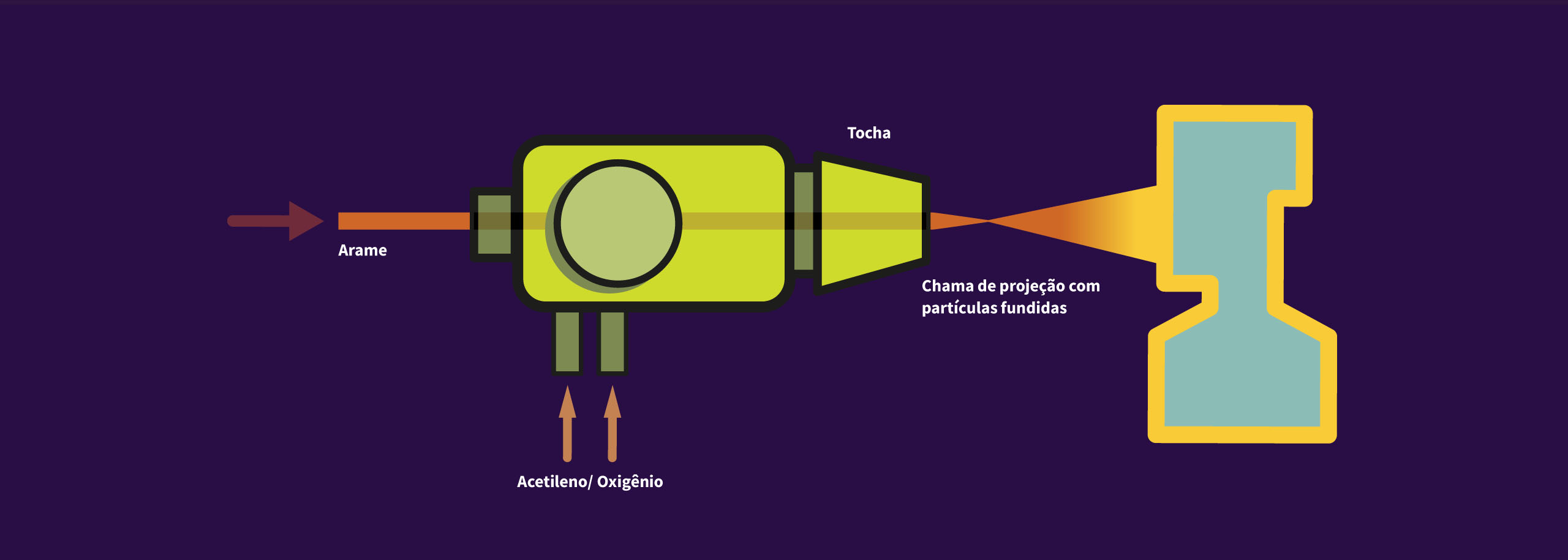

EAWS –Projeção de Arame por arco elétrico

Na projeção por arco elétrico, há dois arames com condutividade elétrica que são alimentados continuamente para a tocha. É aplicada uma corrente elétrica aos dois arames provocando um arco elétrico nas suas extremidades o que produz uma camada fina de material fundido. Essas partículas são depois lançadas por gás atomizado, sobre a superfície da peça. Este processo permite altas taxas de projeção com o baixo consumo. O EAWS cria camadas superficiais para uma maior proteção contra o desgaste, com uma porosidade média de cerca de 3% e uma tensão de adesão de 40 MPa.

Visão geral daEAWS

Propriedades

Boa proteção contra a abrasão e erosão, boa resistência à corrosão, aumento da condutividade, biocompatibilidade.

Características técnicas especiais

Relativamente poroso, com uma porosidade de 4 - 8%, portanto sem estanquidade a gases ou à difusão

Aplicações típicas

Peças de máquinas tais como veios, camisas, peças de válvulas, etc.

Materiais de revestimento aplicáveis

Metais tais como Mo99.9+, Cu5Al, Ni20Cr, Liga C-276, Aços Inoxidáveis

Espessura da camada

0,2 - 0,8 mm (no meio por vezes até 5 mm possível)

Revestimento a laserTecnologia laser processos de revestimento

TECNOLOGIA LASER

COATING PROCESSES

OS MATERIAIS DE REVESTIMENTO

(Materiais de revestimento adicionais a pedido)LASER CLADDING

Revestimento a laserRevestimento por Laser Cladding

Revestimento a laser

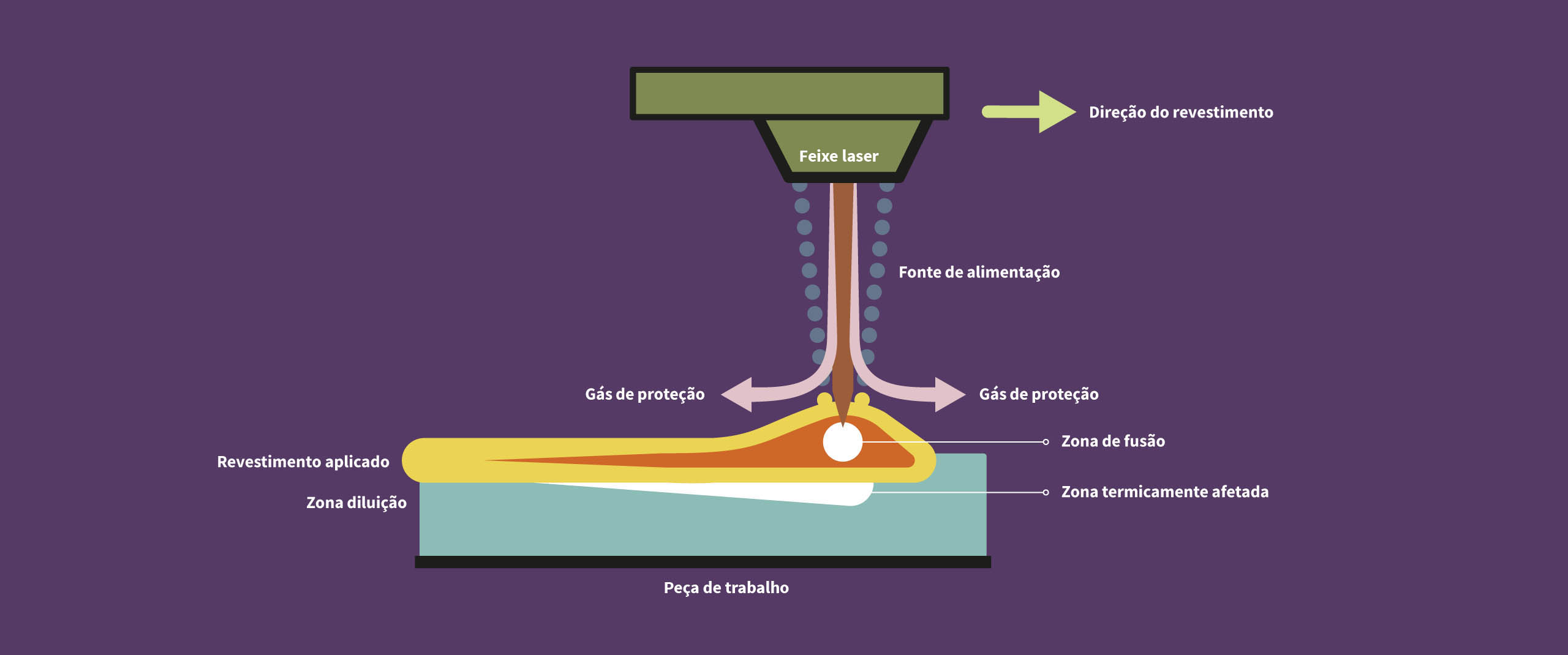

Com revestimento a laser, o pó é fundido à superfície da peça localmente. O movimento do raio laser e o injetor do pó criam uma camada de solda na sua superfície. O pó metálico é automaticamente inserido através dos injetores. As áreas funcionais, das peças, podem ser revestidas e as camadas são aplicadas umas sobre as outras para aumentar a espessura do revestimento para que as peças possam ser revestidas ou reparadas.

Visão geral dorevestimento a laser

Propriedades

Muito boa adesão de camadas devido à ligação do metal fundido à peça revestida, possibilidade de revestimento de geometrias complexas com elevada precisão, desenvolvimento de microestruturas muito finas, transferência de calor limitada. Elevadíssima força de adesão.

Características técnicas especiais

Superfície completamente selada, com uma porosidade de 0%, portanto com estanquidade a gases e à difusão. Elevadíssima tensão de adesão.

Aplicações típicas

Peças de máquinas tais como veios, guias, rolos, peças de válvulas, peças de bombas tais como camisas de proteção, impulsores e aros de desgaste, caixas de rolamentos, etc.

Materiais de revestimento aplicáveis

Todos os metais fundíveis em pó como Inconel, Hastelloy, Stellite, etc., bem como metais duros com diferentes ligantes.

Espessura da camada

0,2 - 10 mm

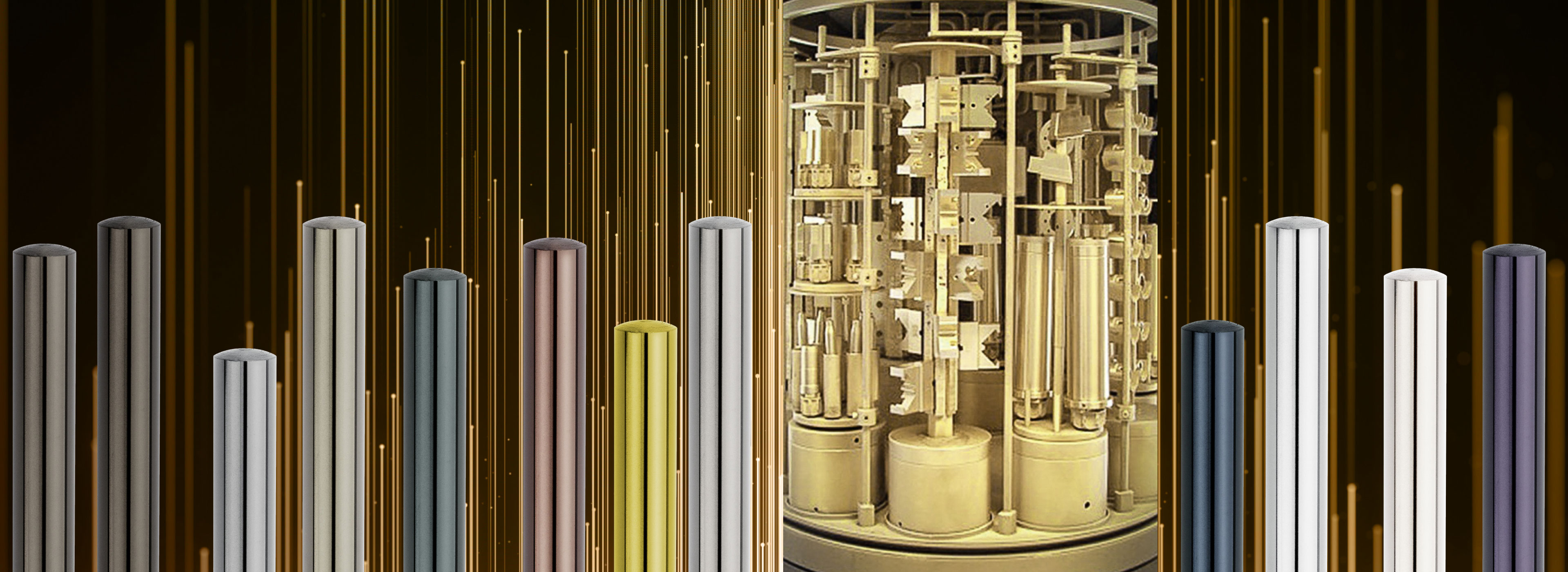

RevestimentosPVD e CVD

RevestimentosPVD e CVD

Com os processos PVD e CVD - especificamente ajustados para a respectiva aplicação - podem ser alcançadas uma boa resistência ao desgaste e alta dureza. Ambos os processos oferecem uma ampla gama de opções para a melhoria direcionada das propriedades individuais do material no que diz respeito a:

Resistência à oxidação

Resistência à corrosão

Biocompatibilidade

REVESTIMENTOS PARA TODAS AS INDÚSTRIAS E APLICAÇÕES

PVD| REVESTIME + Cor | Dureza HV 0,05 | Temperatura máxima de operação em °C | Coeficiente de fricção | Resistência ao desgaste | Características |

|---|---|---|---|---|---|

| HardTiN® | 2600 | 650 | 0,7 | + | boa resistência à corrosão |

| MegaTiN® | 2800 – 3100 | 1000 | 0,3 | ++ | alta dureza e resistência |

| HardTiL® | 3300 | 850 | 0,5 - 0,7 | ++ | boa resistência à corrosão, boa tenacidade |

| HardTiL ULTRA®® | 3100 – 3300 | 1000 | 0,5 | +++ | alta resistência ao desgaste |

| HardCrom® | 2700 | 900 | 0,3 - 0,4 | + | muito boa resistência à corrosão |

| HardTiC® | 2700 | 450 | 0,2 - 0,3 | + | baixo coeficiente de atrito |

| DiExtra® | 2700/1200 | 400 | 0,3 | + | baixa aderência |

| DiExtraUltra® | 1470/3000 | 650 | 0,3-0,4 | ++ | muito boa resistência à corrosão |

| DiaPlus® | 3300/1400 | 550 | 0,3 | ++ | propriedades térmicas muito boas |

| MoldLub® | 2000 | 900 | 0,2 | + | baixa aderência |

| DuraLub® | 2800 – 3000 | 600 | 0,3 - 0,4 | ++ | propriedades térmicas muito boas |

| D-Mold® | 2000 – 2500 | 850 | 0,3 | ++ | baixa aderência |

| HardSilk® | 2600 | 1100 | 0,6 | + | resistência a temperaturas muito elevadas |

| Galaxy® | 3600 | 1100 | 0,5 - 0,7 | ++ | resistência a temperaturas muito elevadas |

| Hardinite® | 3500 – 3700 | 1100 | 0,5 | ++++ | boa tenacidade |

| HardTribo® | 3000 – 4000 | 900 | 0,4 | +++ | boas propriedades de deslizamento |

| UltraImpact® | 2500 –3000 | 1000 -1100 | 0,5 | ++ | muito boa estabilidade |

| UltraImpact EXCELL® | 2800 - 3000 | 900 | 0,3 - 0,4 | +++ | resistência muito elevada ao desgaste, propriedades de deslizamento muito elevadas |

| HardCut® | 4000 | 900 | 0,2 | ++++ | boa estabilidade |

CVD

| TiC/TiN | 2700 | 500 | 0,6 | ++ | Alta tenacidade |

RevestimentosPara maior durabilidade

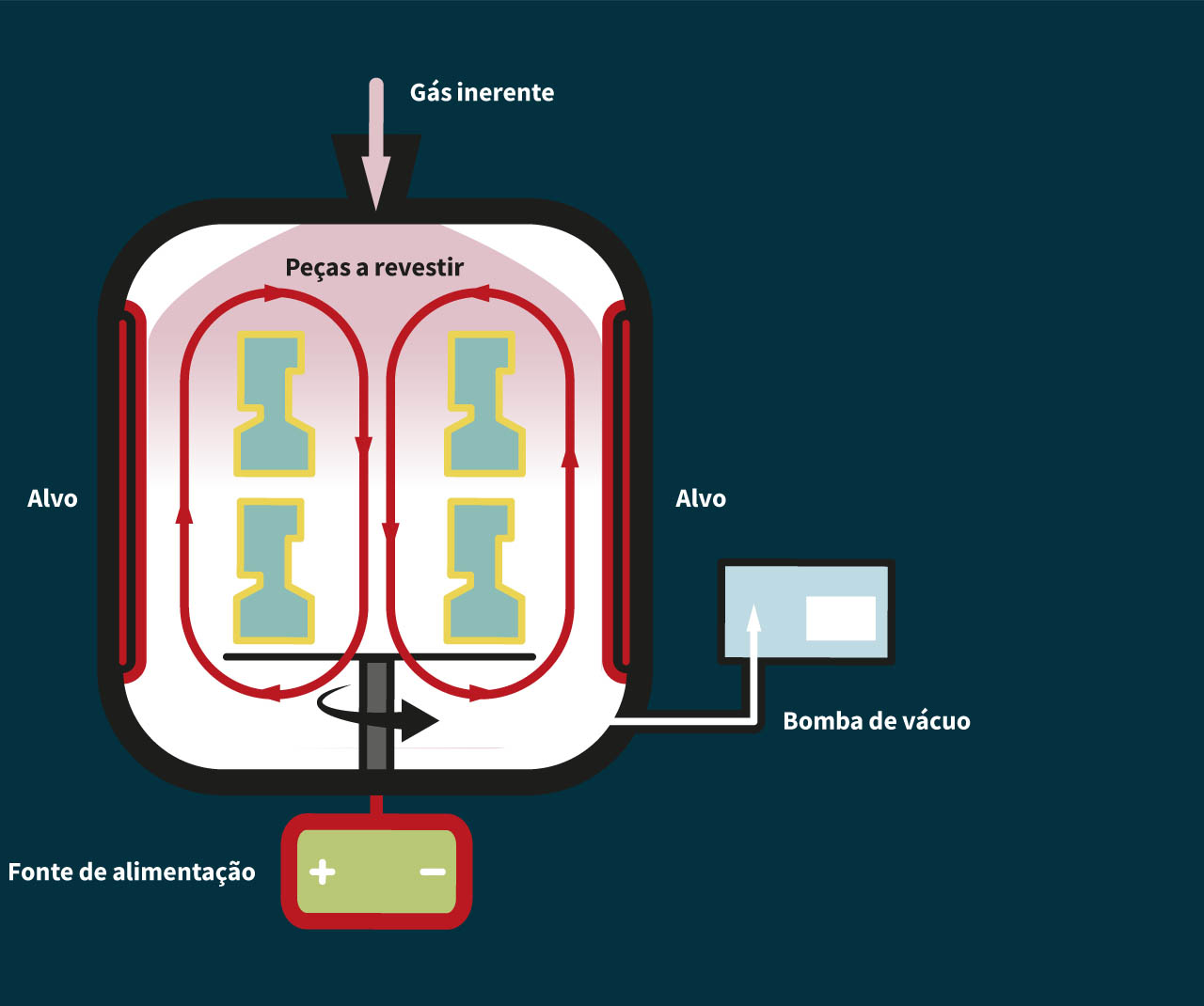

PVD –deposiçãofísicade vapor

O processo de PVD é baseado na libertação de componentes de camadas metálicas como titânio, alumínio, zircónio ou cromo. São transformados no seu estado gasoso usando um vácuo completo e as suas partículas são transportadas para a peça de trabalho através de correntes elétricas e plasma. Ao adicionar um componente reativo, como azoto ou carbono, eles ligam-se firmemente à superfície.

O processo de PVD permite a separação de camadas muito finas, mas também muito duras e solidamente aderentes.

As mais comuns são: revestimentos de nitreto de titânio, revestimentos de nitreto de titânio-alumínio, revestimentos de nitreto de cromo, assim como revestimentos de carboneto de titânio.

Todos os revestimentos de PVD FEITOS PELA DURIToferecem um desempenho convincente com suas excelentes qualidades adesivas. Os revestimentos de PVD da DURIT minimizam o desgaste permanentemente.

Visão geral doPVD

Propriedades

Boa capacidade de deslizamento, baixo coeficiente de fricção, alta dureza e resistência à corrosão.

Características técnicas especiais

Os furos só são completamente revestidos até uma profundidade de 1 x D. Em profundidades mais baixas, a espessura da camada diminui.

Materiais a serem revestidos

Todos os metais, cerâmicas, plásticos, vidro.

Espessura de camadas

3 – 5 µm. Camadas mais grossas podem ser criadas, mas elas tendem a desenvolver fissuras devido às maiores tensões internas.

Temperaturas de Revestimento

450°C ou inferior (até 180°C), o que permite o revestimento de ferramentas. As peças soldadas também podem ser revestidas, mas deve ser utilizada uma solda especial.

Tamanho máximo da peça

Ø 400 x 800 mm, até ao máximo de 250 kg

Aplicações Típicas

Ferramentas de extração:

Redução de atrito, proteção contra meios agressivos

Ferramentas de perfuração:

Maior estabilidade da aresta de corte, camada protetora para evitar a gripagem.

Ferramentas de moldagem:

Redução da fricção, camada protetora para evitar a gripagem.

Buchas de rolamentos:

Redução de atrito, proteção contra meios agressivos, biocompatibilidade

Ferramentas de corte:

Aumento da estabilidade do fio de corte, redução do atrito

CVD –deposiçãoquímica devapor

A temperatura de cerca de 1.000°C os componentes da camada fluem ao redor da ferramenta e reagem com elementos da superfície do substrato. Os sistemas de camadas (TiC, TiN/TiC ou TiC/TiN) têm uma espessura média de 7 - 10 µm.

O processo de CVD pode ser descrito como a formação de uma película fina e sólida que se desenvolve a partir de depósitos do material gasoso. Esta substância é criada pela decomposição química de um sólido. Os revestimentos resultantes têm uma resistência ao desgaste muito elevada e uma excelente aderência.

O primeiro metal duro revestido com CVD foi o revestimento de uma camada de carboneto de titânio (TiC). Os revestimentos de nitreto de titânio (TiN) e os revestimentos de TiC/TiN seguiram-se algum tempo depois. Devido ao processo químico deste método é possível garantir o revestimento de furos e rebaixos.

Visão geral doCVD

Propriedades

Boa capacidade de deslizamento, baixo coeficiente de fricção, alta dureza.

Características técnicas especiais

Os furos são completamente revestidos, o que significa uma espessura de camada completa em toda a profundidade do furo, e muito boa aderência ao substrato.

Materiais a serem revestidos

Todos os metais resistentes à temperatura, cerâmicas.

Espessura de camadas

7 – 12 µm. Até as camadas mais grossas podem ser criadas, mas elas tendem a desenvolver fissuras devido às maiores tensões internas.

Temperaturas de revestimento

A mais de 1.000°C as ferramentas blindadas deixam de poder ser mais revestidas. Apenas as peças únicas e sólidas podem ser revestidas. Um caso especial são os aços endurecidos - o seu endurecimento ocorre ao mesmo tempo que são revestidos.

Tamanho máximo da peça

Ø 600 x 800 mm, até ao máximo de 330 kg

Conseguir mais:Com revestimentos eficazesfornecidos pela Durit

Teremos todo o prazer em disponibilizar o tempo para falar consigo pessoalmente. As nossas equipas de conceção e vendas técnicas certamente encontrarão a melhor solução contra desgaste para a sua ferramenta, peça ou componente. Os nossos especialistas em revestimentos agradecem a sua chamada. Ou pode simplesmente enviar-nos um e-mail para:

» » info@durit.de