Leistung und Ausdauergezielt optimieren.

Das Produktspektrum, das von uns durch thermische Beschichtungen, Laser Cladding, PVD-Beschichtungen oder CVD-Beschichtungen optimiert wird, kennt keine Grenzen. Die verschleißoptimierenden Beschichtungen stehen allesamt für technologische Innovation und realisieren eine höherelebensdauer für Bauteile, Werkzeuge und Komponenten.

Thermische Spritzbeschichtungen:

Effektiver gegenden Verschleiss.

Thermische Beschichtungen von durit sind oftmals die einzige Möglichkeit die operative Leistung erheblich zu verbessern. Für das beste Ergebnis werden im Vorfeld verschleissbilder und eventuelle ausfallursachen inklusive sämtlicher parameter, z. B. Temperatur, Druck, benachbarte Bauteile oder das zu verarbeitende Medium genauestens analysiert. Unsere modernen Flammspritzverfahren realisieren individuell und anwendungsspezifisch deutlich verbesserte Eigenschaften – besonders mit Blick auf Ausdauer und langlebigkeit.

Die Flammspritzverfahren

Die Beschichtungswerkstoffe

(Weitere Beschichtungswerkstoffe auf Anfrage.)HVOF

Hochgeschwindigkeits-FlammspritzenHigh Velocity Oxi-Fuel

» Mehr erfahren » »

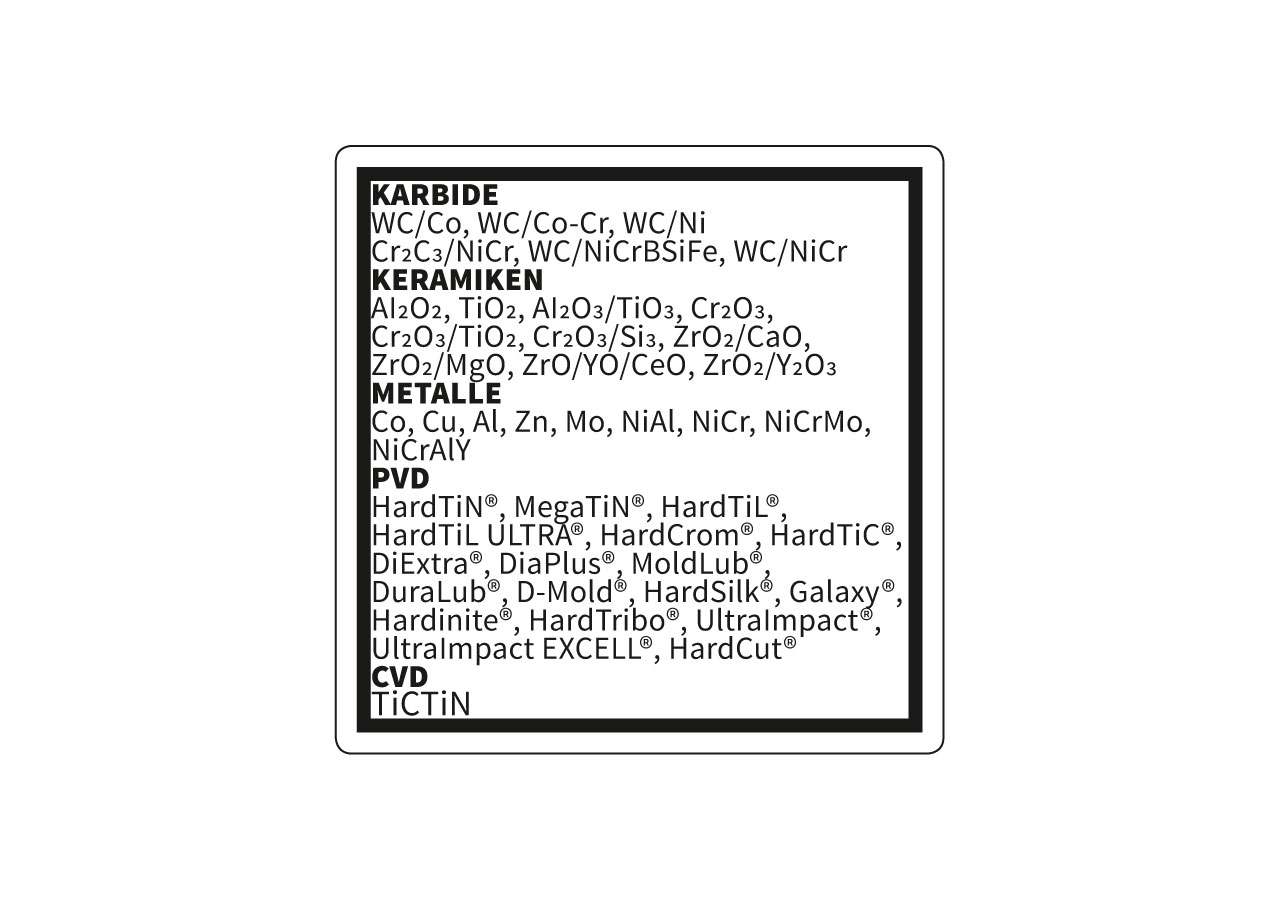

Karbide

WC/CoWC/Co-CrWC/NiWC/NiCrWC/NiCrBSiFeCr2C3/NiCrAPS

Atmosphärisches PlasmaspritzenAtmospheric Plasma Spraying

» Mehr erfahren » »

Keramiken

Al2O3TiO2Al2O3/TiO2Cr2O3Cr2O3/TiO2Cr2O3/SiOZrO2/CaOZrO2/MgOZrO/YO/CeOZrO2/Y2O3EAWS

DrahtflammspritzenElectric Arc Wire Spraying

» Mehr erfahren » »

Metalle

CuCoAlZnMoNiAlNiCrNiCrMoNiCrAIYHVOF

Hochgeschwindigkeits-Flammspritzen

Beim HVOF-Flammspritzen handelt es sich um ein hochkinetisches Verfahren.

Meist werden damit karbidische oder metallische

beschichtungen aufgebracht. Unsere Experten realisieren damit

sehr dichteOberflächen.

eigenschaften

Ø Haftzugfestigkeit: > 80 MPa

Ø Porosität: 0,5 % bis 1 %

Ø Dicke der Beschichtung: 100 bis 500 µm

vorteile

» Geringe thermische Belastung des Grundwerkstoffes

» Hohe Beständigkeit bei linearer Belastung

» Werkstoffunabhängige sowie partielle Beschichtung möglich

» Hohe Dichtheit der Spritzschicht

» Dünne Schichten mit hoher Maßgenauigkeit

APS

Atmosphärisches Plasmaspritzen

Das flexibelste aller thermischen Spritzverfahren produziert genug Energie, um jeden Werkstoff zu schmelzen und ermöglicht eine ausgezeichnete Kontrolle um – meist aus keramik – optimale Schichtdicken und Oberflächeneigenschaften zu schaffen.

eigenschaften

Ø Haftzugfestigkeit: 20 bis 50 MPa

Ø Porosität: 4 % bis 8 %

Ø Dicke der Beschichtung: 200 bis 1.000 µm

vorteile

» Breite Auswahl an Werkstoffen auf verschiedensten Materialien

» Geringer Wärmeeintrag in das Bauteil

» Gute Kontrolle von Schichtdicke und Oberflächeneigenschaften

» Beschichten von Innenbohrungen möglich

» Verbesserung der thermischen oder elektrischen Isolation

EAWS

Drahtflammspritzen

Dieses Verfahren realisiert mit vorwiegend metallischen

beschichtungsmaterialien massiven Schutz gegen Verschleiß,

verbesserte Korrosionsbeständigkeit, Wärmeisolation, elektrische Isolierung sowie

eine Aufwertung der optischen Beschaffenheit.

eigenschaften

Ø Haftzugfestigkeit: 15 bis 40 MPa

Ø Porosität: 3 %

Ø Dicke der Beschichtung: 200 bis 5.000 µm

vorteile

» Dicke Aufspritzungen von über 5 mm möglich

» Standzeitenerhöhung und Senkung von Instandhaltungskosten

» Ideal für die Reparatur von Maschinenteilen

» Auch molybdänhaltiger Verschleißschutz realisierbar

» Enorm hohe Wirtschaftlichkeit

Laser Cladding:

OberflächenoptimierungdurchLaserauftragschweißen.

Um die Lebensdauer von Maschinen und mechanischen Geräten zu verlängern, bietet DURIT Dienstleistungen im Bereich des Laserauftragschweißens an. Werkzeuge, Bauteile oder Komponenten werden hierbei präventiv mit optimierten Eigenschaften versehen. Diese Oberflächenverbesserungen tragen erheblich dazu bei, Verschleiß weiter zu minimieren und Kosten zu reduzieren.

Laser Cladding

Laserauftragsschweißen

Lasertechnische Beschichtungsverfahren nehmen heute eine Schlüsselposition in Fertigungs- und Instandsetzungsprozessen ein. Aufgrund der hohen präzision lassen sich die Legierungen, meist Nickel-Kobalt basierend, gezielt auftragen.

eigenschaften

Ø Haftzugfestigkeit: > 300 MPa

Ø Porosität: 0 %

Ø Dicke der Beschichtung: 0,2 bis 5 mm und mehr

vorteile

» Sehr gute Schichthaftung aufgrund schmelzmetallurgischer Bindung

» Partielle Beschichtung sowie komplexe Geometrien möglich

» Hohe Konturentreue – auch bei aufwendigen Werkstückformen

» Entstehung von sehr feinen Mikrogefügen

» Begrenzte Wärmeeinbringung

PVD- und CVD-Beschichtungen.

Mit PVD- und CVD-Verfahren lassen sich – spezifisch auf die jeweilige Anwendung abgestimmt –gute verschleissfestigkeiten und hohe härten realisieren. Beide Verfahren bieten vielfältige Möglichkeiten zur gezielten Verbesserung der individuellen Materialeigenschaften hinsichtlich:

» Oxidationsbeständigkeit

» Korrosionsbeständigkeit

» Biokompatibilität

Anwendungsbeispiele

» Umformwerkzeuge, Schneidwerkzeuge und Stanzwerkzeuge:

Stempel, Matrizen, Scherwerkzeuge und allgemein bewegliche Elemente

» Spritzgussformen für Kunststoff und Leichtmetalllegierungen:

Formoberflächen, Heißkanalwerkzeuge, Auswerferstifte und andere bewegliche Bauteile

» Zerspanungswerkzeuge:

Hartmetallwerkzeuge für unterschiedlichste Bearbeitungsformen

» Sonderanwendungen:

Konstruktionsbauteile, Komponenten und Verschleißteile u. a. Gleitringe, Ventilbauteile oder Lager

Beschichtungen für sämtliche Branchen und Einsatzzwecke

PVD| Beschichtung + Farbe | Härte HV 0,05 | Arbeitstemperatur max. in °C | Reibungskoeffizient | Verschleissfestigkeit | Eigenschaften |

|---|---|---|---|---|---|

| HardTiN® | 2600 | 650 | 0,7 | + | gute Korrosionsbeständigkeit |

| MegaTiN® | 2800 – 3100 | 1000 | 0,3 | ++ | hohe Härte und Zähigkeit |

| HardTiL® | 3300 | 850 | 0,5 - 0,7 | ++ | gute Korrosionsbeständigkeit, gute Zähigkeit |

| HardTiL ULTRA®® | 3100 – 3300 | 1000 | 0,5 | +++ | hohe Verschleißfestigkeit |

| HardCrom® | 2700 | 900 | 0,3 - 0,4 | + | sehr gute Korrosionsbeständigkeit |

| HardTiC® | 2700 | 450 | 0,2 - 0,3 | + | geringer Reibungskoeffizient |

| DiExtra® | 2700/1200 | 400 | 0,3 | + | niedrige Adhäsionsneigung |

| DiExtraUltra® | 1470/3000 | 650 | 0,3-0,4 | ++ | sehr gute Korrosionsbeständigkeit |

| DiaPlus® | 3300/1400 | 550 | 0,3 | ++ | sehr gute thermische Eigenschaften |

| MoldLub® | 2000 | 900 | 0,2 | + | niedrige Adhäsionsneigung |

| DuraLub® | 2800 – 3000 | 600 | 0,3 - 0,4 | ++ | sehr gute thermische Eigenschaften |

| D-Mold® | 2000 – 2500 | 850 | 0,3 | ++ | geringe Adhäsionsneigung |

| HardSilk® | 2600 | 1100 | 0,6 | + | sehr hohe Temperaturbeständigkeit |

| Galaxy® | 3600 | 1100 | 0,5 - 0,7 | ++ | sehr hohe Temperaturbeständigkeit |

| Hardinite® | 3500 – 3700 | 1100 | 0,5 | ++++ | gute Zähigkeit |

| HardTribo® | 3000 – 4000 | 900 | 0,4 | +++ | gute Gleiteigenschaften |

| UltraImpact® | 2500 –3000 | 1000 -1100 | 0,5 | ++ | sehr gute Stabilität |

| UltraImpact EXCELL® | 2800 - 3000 | 900 | 0,3 - 0,4 | +++ | sehr hohe Verschleißfestigkeit, sehr hohe Gleitfähigkeit |

| HardCut® | 4000 | 900 | 0,2 | ++++ | gute Stabilität |

CVD

| TiC/TiN | 2700 | 500 | 0,6 | ++ | hohe Zähigkeit |