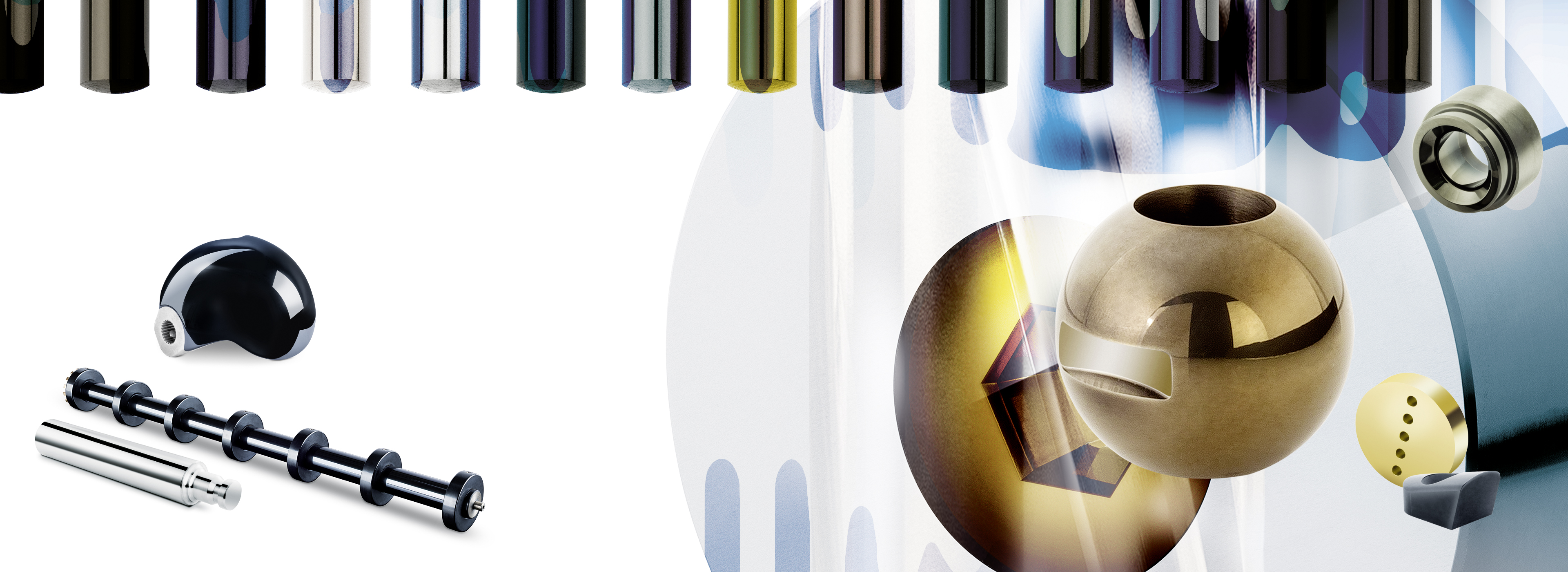

Verschleissoptimierung als Ziel.Produktivitätals Ergebnis.

Wenn es darum geht, Verschleiß zu minimieren, gehört Durit weltweit zu den richtungweisenden Unternehmen. Auch im wachsenden Beschichtungsmarkt nehmen wir eine führende Rolle ein. Die von uns eingesetzten Verfahren stehen für technologische Innovation und erhöhen Leistungsfähigkeit und Lebensdauer von Bauteilen, Werkzeugen und Komponenten.

Mehr Ausdauer undPerformance

Was isteine Beschichtung?

Der Beschichtungsbegriff kommt aus der Fertigungstechnik. Er bezeichnet eine Hauptgruppe der Fertigungsverfahren nach DIN 8580, die zum Aufbringen einerfesthaftenden Schicht aus formlosem Stoffauf die Oberfläche eines Werkstückes genutzt werden. Grundsätzlich spricht man von chemischen, mechanischen, thermischen und thermomechanischen Beschichtungsverfahren. Beschichtungen werden – auch im Deutschen – sehr oft Coatings genannt.

ThermischeBeschichtungen

ThermischeBeschichtungen.

Thermisches Spritzen ist besonders effektiv, um großvolumige Bauteile mit einer verschleißoptimierenden Oberfläche zu versehen. Dabei werden anspruchsvolle und hochwertige beschichtungsmaterialien, wie Karbide bzw. Hartmetalle, Keramiken oder Metalle auf den Trägerwerkstoff aufgebracht.

Im Bereich der Flammspritzverfahren, wie das thermische Beschichten auch genannt wird, realisiert DURIT maßgeschneiderte Lösungen. Dazu werden

verschleissbilderund eventuelle ausfallursachen inklusive aller im Einsatz entscheidenden parameter– z. B. Temperatur, Druck, benachbarte Bauteile oder das zu verarbeitende Medium genau analysiert. Das Ergebnis: DURIT schafft Bauteile, Werkzeuge oder Komponenten, die exakt auf die jeweilige Anforderung abgestimmt sind. Ursprüngliche Verschleißprobleme werden gezielt optimiert und dauerhaft gelöst.

Die Flammspritzverfahren

Die Beschichtungswerkstoffe

(Weitere Beschichtungswerkstoffe auf Anfrage.)HVOF

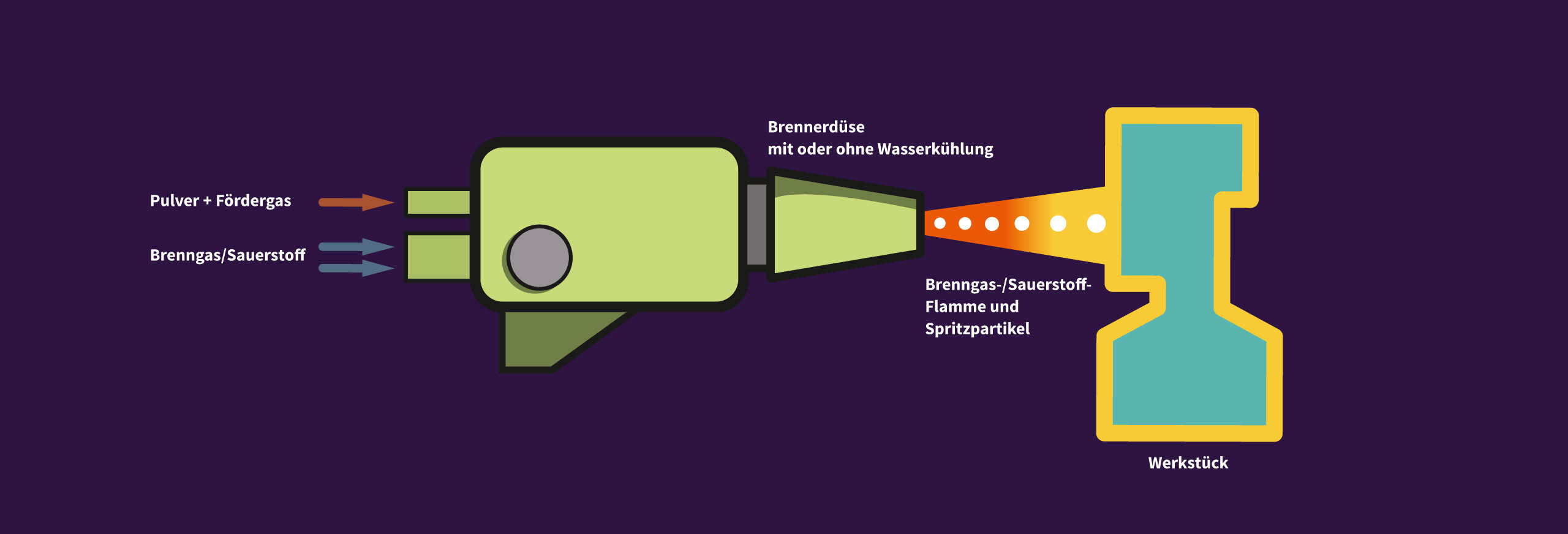

Hochgeschwindigkeits-FlammspritzenHigh Velocity Oxi-Fuel

» Mehr erfahren » »

Karbide

WC/CoWC/Co-CrWC/NiWC/NiCrWC/NiCrBSiFeCr2C3/NiCrAPS

Atmosphärisches PlasmaspritzenAtmospheric Plasma Spraying

» Mehr erfahren » »

Keramiken

Al2O3TiO2Al2O3/TiO2Cr2O3Cr2O3/TiO2Cr2O3/SiOZrO2/CaOZrO2/MgOZrO/YO/CeOZrO2/Y2O3EAWS

DrahtflammspritzenElectric Arc Wire Spraying

» Mehr erfahren » »

Metalle

CuCoAlZnMoNiAlNiCrNiCrMoNiCrAIYHVOF –High Velocity Oxi-Fuel

Beim Hochgeschwindigkeits-Flammspritzen erfolgt eine kontinuierliche Gasverbrennung unter sehr hohem Druck. In deren zentraler Achse wird der pulverförmige Spritzzusatz zugeführt. Der in der Brennkammer erzeugte Druck des Brenngas-Sauerstoff-Gemisches und der meist nachgeordneten Expansionsdüse erzeugen eine hohe Strömungsgeschwindigkeit. Dadurch werden die Spritzpartikel auf hohe Geschwindigkeiten beschleunigt. Unsere Beschichtungs-Experten realisieren damit sehr dichte schichten mit verschleißoptimierenden Eigenschaften.

HVOF-Flammenspritzen ist ein Hochgeschwindigkeitsprozess. Üblicherweise kommen hierbei Karbid- oder Metallschichten zur Anwendung. Unsere Experten können damit dicht versiegelte Oberflächen herstellen.

HVOFim Überblick

eigenschaften

Guter Verschleißschutz gegen Abrasion und Erosion, gute Korrosionsbeständigkeit, gute thermische, elektrische oder magnetische Isolation oder Erhöhung der

Leitfähigkeit, Biokompatibilität.

technische besonderheiten

Relativ dicht, mit einer Porosität von 0,5–1 %, daher gasdicht (diffusionsdicht).

typische anwendungen

Maschinenbauteile wie Wellen, Führungen, Rollen, Schleissleisten u. ä., Ventilbauteile, Pumpenbauteile, Verdichterschaufeln.

einsetzbare beschichtungsmaterialien

WC/Co, WC/Co-Cr, WC/Ni, WC/NiCr, WC/NiCrBSiFe, Cr2C3/NiCr.

schichtstärke

0,1–0,5 mm.

beschichtungsmenge pro stunde

2,5–3,0 kg

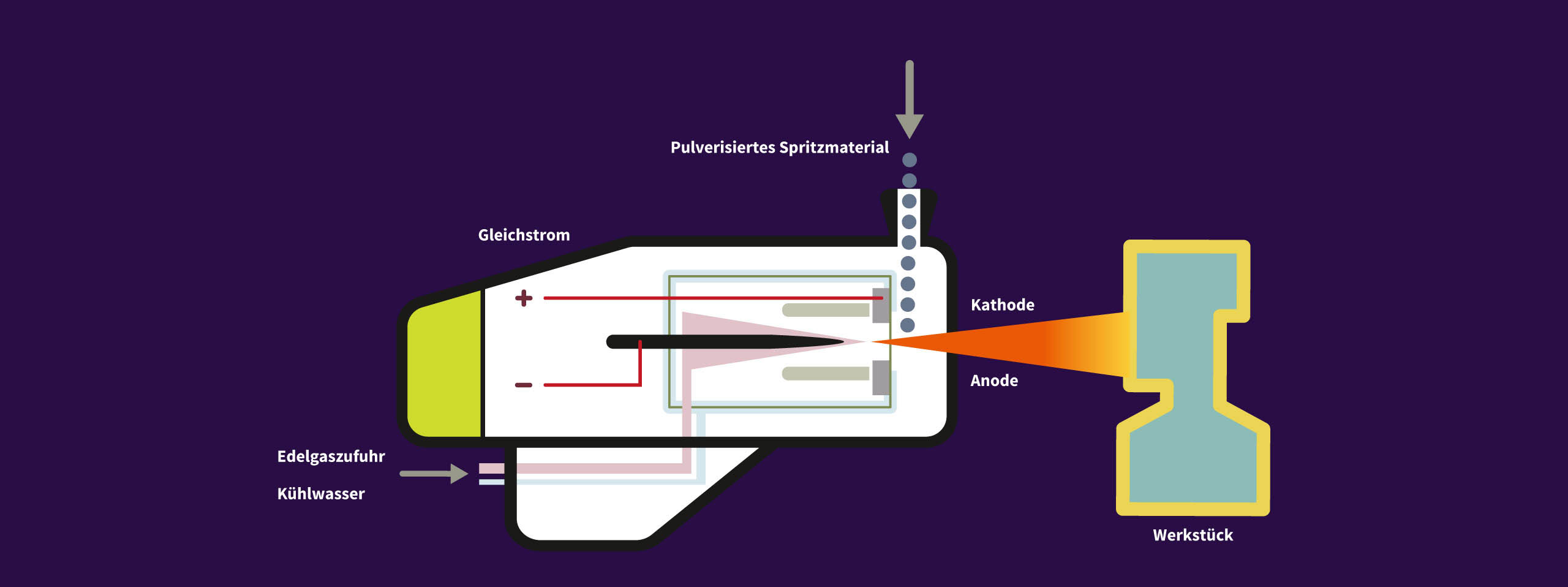

APS –Atmospheric Plasma Spraying

Beim APS-Verfahren dem sogenannten Plasmaspritzen wird der pulverförmige Spritzzusatz in oder außerhalb der Spritzpistole durch einen Plasmastrahl geschmolzen und auf die Werkstückoberfläche geschleudert. Das flexibelste aller thermischen Spritzverfahren ermöglicht eine ausgezeichnete Kontrolle um optimale Schichtdicken und Oberflächeneigenschaften hinsichtlich Porosität und Härte zu schaffen.

APSim Überblick

eigenschaften

Guter Verschleißschutz gegen Abrasion und Erosion, gute Korrosionsbeständigkeit, gute thermische, elektrische oder magnetische Isolation, Biokompabilität.

technische besonderheiten

Relativ porös, mit einer Porosität von 4–8 %, daher nicht gasdicht bzw. diffusionsdicht.

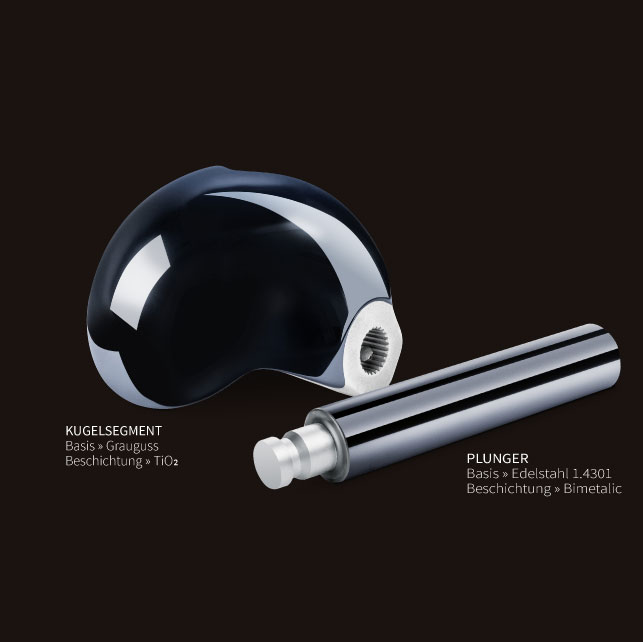

typische anwendungen

Ventileinsätze, Pumpenbauteile (z. B. Lagersitze), Kolben vornehmlich bei

chemischer Beanspruchung.

einsetzbare beschichtungsmaterialien

Keramik wie z. B. Al2O3, TiO2, Al2O3/TiO2, Cr2O3, Cr2O3/TiO2, Cr2O3/SiO, ZrO2/CaO, ZrO2/MgO, ZrO/YO/CeO, ZrO2/Y2O3.

schichtstärke

0,2–0,5 mm (im Mittel, teilweise auch bis 1 mm möglich).

beschichtungsmenge pro stunde

2,5–3,5 kg.

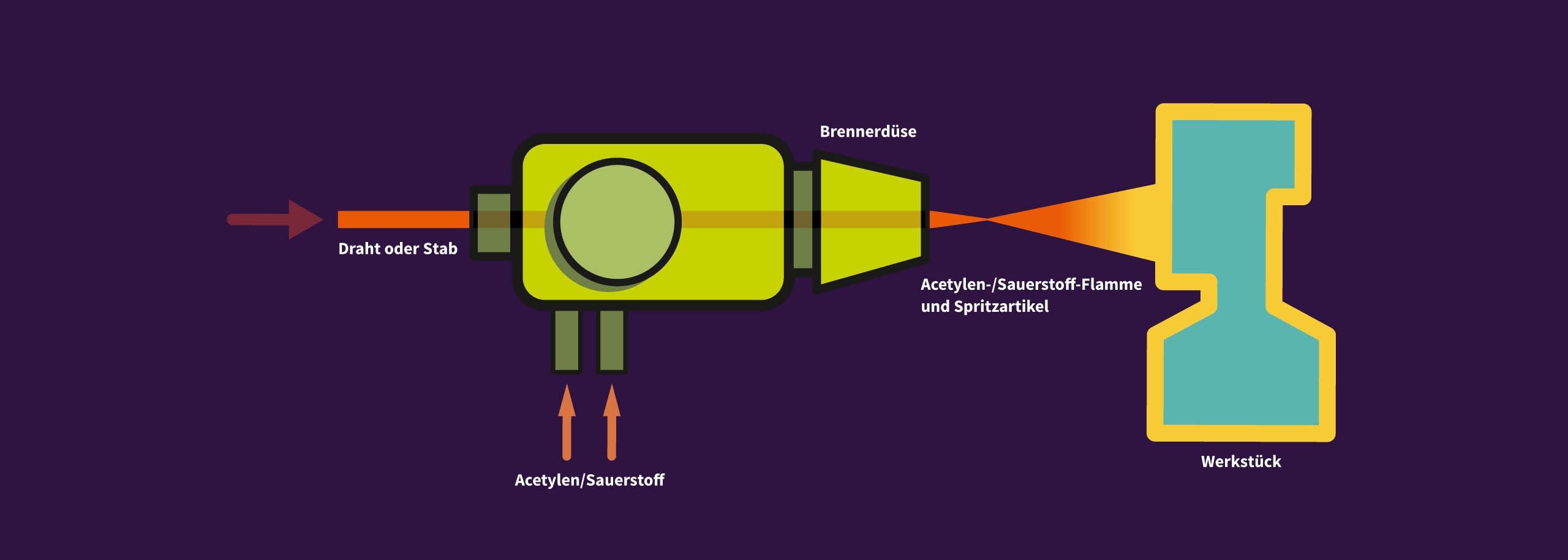

EAWS –electric arc wire spraying

Beim Draht- oder Stabflammspritzen wird der Spritzzusatzwerkstoff im Zentrum einer Acetylen-Sauerstoff-Flamme kontinuierlich aufgeschmolzen. Mit Hilfe eines Zerstäubergases, z. B. Druckluft oder Stickstoff, werden tröpfchenförmige Spritzpartikel abgelöst und auf die vorbereitete Werkstückoberfläche geschleudert. Das auch als Electric Arc Wire Spraying bezeichnete Verfahren realisiert hohe Spritzraten bei geringem Gasverbrauch. EAWS Drahtflammspritzen erzeugt verschleißoptimierte Oberflächenschichten mit einer durchschnittlichen porositätvon ca. 3 % und einer haftzugsfähigkeitvon 40 MPa.

EAWSim Überblick

eigenschaften

Guter Verschleißschutz gegen Abrasion und Erosion, gute Korrosionsbeständigkeit, gute thermische, elektrische oder magnetische Isolation oder Erhöhung der

Leitfähigkeit, Biokompatibilität.

technische besonderheiten

Relativ porös, mit einer Porosität von 4–8 %, daher nicht gasdicht (diffusionsdicht).

typische anwendungen

Maschinenbauteile wie Wellen, Führungen etc., Ventilbauteile.

einsetzbare beschichtungsmaterialien

Metalle wie z. B. Mo99.9+, Cu5Al, Ni20Cr, Sn7, 5Sb3,5Cu, AISI420, AISI316, AISI304,

Liga C-276, Edelstähle.

schichtstärke

0,2–0,8 mm (im Mittel, teilweise auch bis 5 mm möglich).

beschichtungsmenge pro stunde

10–20 kg.

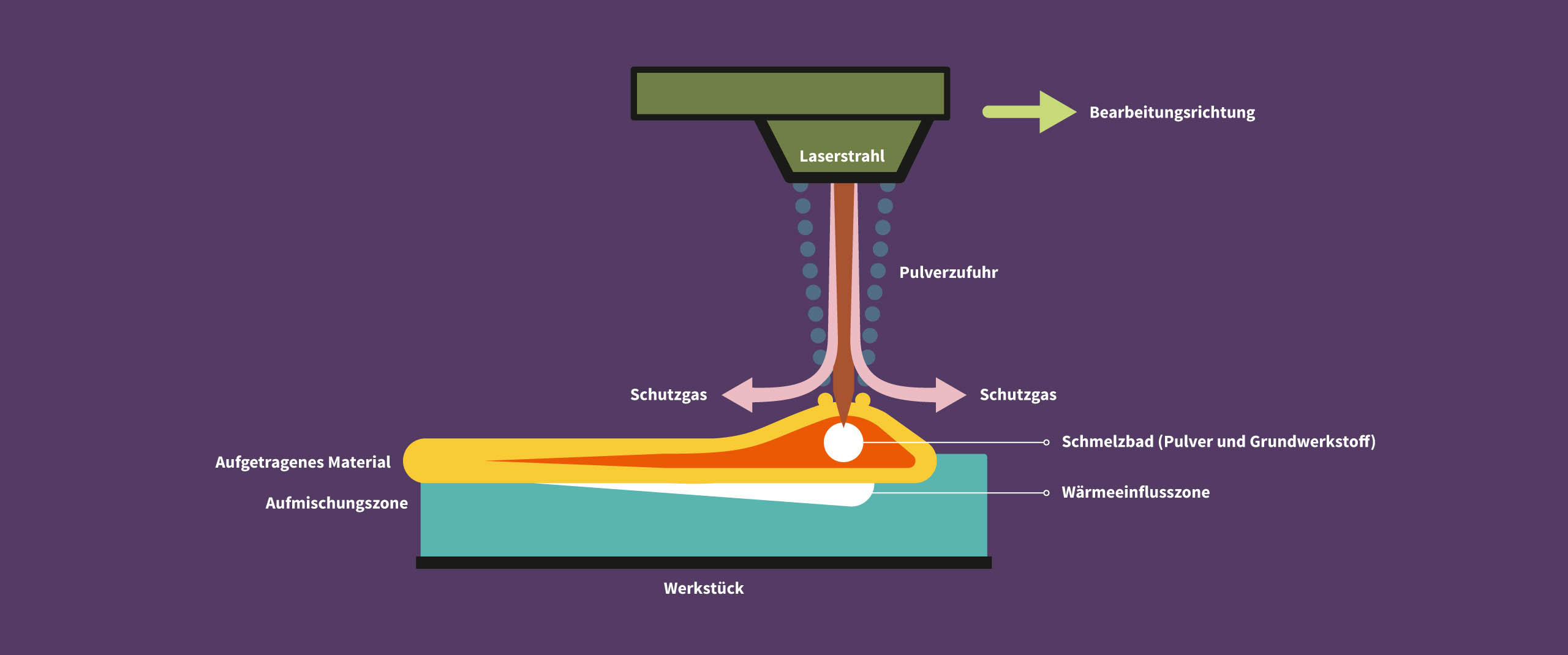

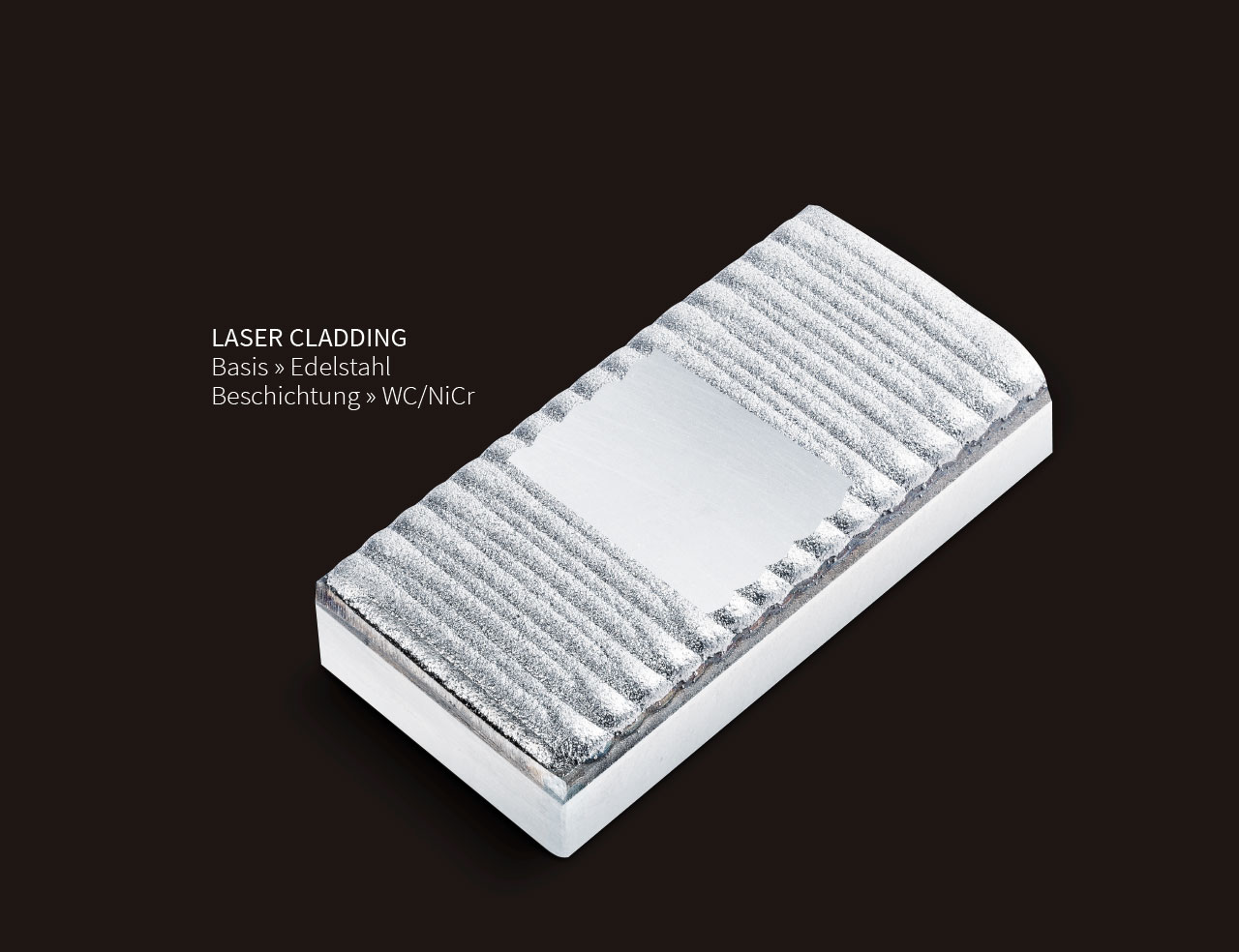

Laser CladdingLaserauftragsschweißen

Laser cladding

Beim Laserauftragschweißen nach DIN 8590 wird die Bauteiloberfläche lokal aufgeschmolzen. Auf dessen Oberfläche erzeugt der Laser ein Schmelzbad. Durch die Bewegung von Laseroptik und Pulverdüse ergeben sich Schweißraupen auf dem zu beschichtenden Bauteil. Durch eine Düse wird Metallpulver automatisiert eingebracht. Nebeneinander aufgetragen lassen sich so definierte Areale funktional beschichten und übereinander aufgetragen die schichtstärke erhöhen, so dass Bauteilformen erschaffen, bzw. wieder Instand gesetzt werden können.

Laser Claddingim Überblick

eigenschaften

Sehr gute Schichthaftung aufgrund schmelzmetallurgischer Bindung,

partielle Beschichtung sowie komplexe Geometrien möglich, hohe Konturentreue – auch bei aufwändigen Werkstückformen, Entstehung von sehr feinen Mikrogefügen, begrenzte Wärmeeinbringung. Sehr hohe Haftzugfestigkeit.

technische besonderheiten

Komplett geschlossene Oberfläche, mit einer Porosität von 0%, daher gasdicht bzw. diffusionsdicht. Sehr hohe Haftzugfestigkeit.

typische anwendungen

Maschinenbauteile wie Wellen, Führungen, Rollen, Schleissleisten etc. Ventilbauteile Pumpenbauteile, wie Lager, Verdichterschaufeln, Innengehäuse, Werkzeugelemente die partiellen Verschleißschutz benötigen.

einsetzbare beschichtungsmaterialien

Alle aufschmelzbaren Metalle in Pulverform z.B. Inconel, Hasteloy, Stellite usw. sowie Hartmetalle mit unterschiedlichsten Bindern.

schichtstärke

0,2–5 mm und mehr.

PVD- und CVD-Beschichtungen

PVD- und CVD-Beschichtungen.

Mit PVD- und CVD-Verfahren lassen sich – spezifisch auf die jeweilige Anwendung abgestimmt – Gute verschleissfestigkeiten und hohe härten realisieren. Beide Verfahren bieten vielfältige Möglichkeiten zur gezielten Verbesserung der individuellen Materialeigenschaften hinsichtlich:

» oxidationsbeständigkeit

» korrosionsbeständigkeit

» biokompatibilität

Beschichtungen für sämtliche Branchen und Einsatzzwecke

PVD| Beschichtung + Farbe | Härte HV 0,05 | Arbeitstemperatur max. in °C | Reibungskoeffizient | Verschleissfestigkeit | Eigenschaften |

|---|---|---|---|---|---|

| HardTiN® | 2600 | 650 | 0,7 | + | gute Korrosionsbeständigkeit |

| MegaTiN® | 2800 – 3100 | 1000 | 0,3 | ++ | hohe Härte und Zähigkeit |

| HardTiL® | 3300 | 850 | 0,5 - 0,7 | ++ | gute Korrosionsbeständigkeit, gute Zähigkeit |

| HardTiL ULTRA®® | 3100 – 3300 | 1000 | 0,5 | +++ | hohe Verschleißfestigkeit |

| HardCrom® | 2700 | 900 | 0,3 - 0,4 | + | sehr gute Korrosionsbeständigkeit |

| HardTiC® | 2700 | 450 | 0,2 - 0,3 | + | geringer Reibungskoeffizient |

| DiExtra® | 2700/1200 | 400 | 0,3 | + | niedrige Adhäsionsneigung |

| DiExtraUltra® | 1470/3000 | 650 | 0,3-0,4 | ++ | sehr gute Korrosionsbeständigkeit |

| DiaPlus® | 3300/1400 | 550 | 0,3 | ++ | sehr gute thermische Eigenschaften |

| MoldLub® | 2000 | 900 | 0,2 | + | niedrige Adhäsionsneigung |

| DuraLub® | 2800 – 3000 | 600 | 0,3 - 0,4 | ++ | sehr gute thermische Eigenschaften |

| D-Mold® | 2000 – 2500 | 850 | 0,3 | ++ | geringe Adhäsionsneigung |

| HardSilk® | 2600 | 1100 | 0,6 | + | sehr hohe Temperaturbeständigkeit |

| Galaxy® | 3600 | 1100 | 0,5 - 0,7 | ++ | sehr hohe Temperaturbeständigkeit |

| Hardinite® | 3500 – 3700 | 1100 | 0,5 | ++++ | gute Zähigkeit |

| HardTribo® | 3000 – 4000 | 900 | 0,4 | +++ | gute Gleiteigenschaften |

| UltraImpact® | 2500 –3000 | 1000 -1100 | 0,5 | ++ | sehr gute Stabilität |

| UltraImpact EXCELL® | 2800 - 3000 | 900 | 0,3 - 0,4 | +++ | sehr hohe Verschleißfestigkeit, sehr hohe Gleitfähigkeit |

| HardCut® | 4000 | 900 | 0,2 | ++++ | gute Stabilität |

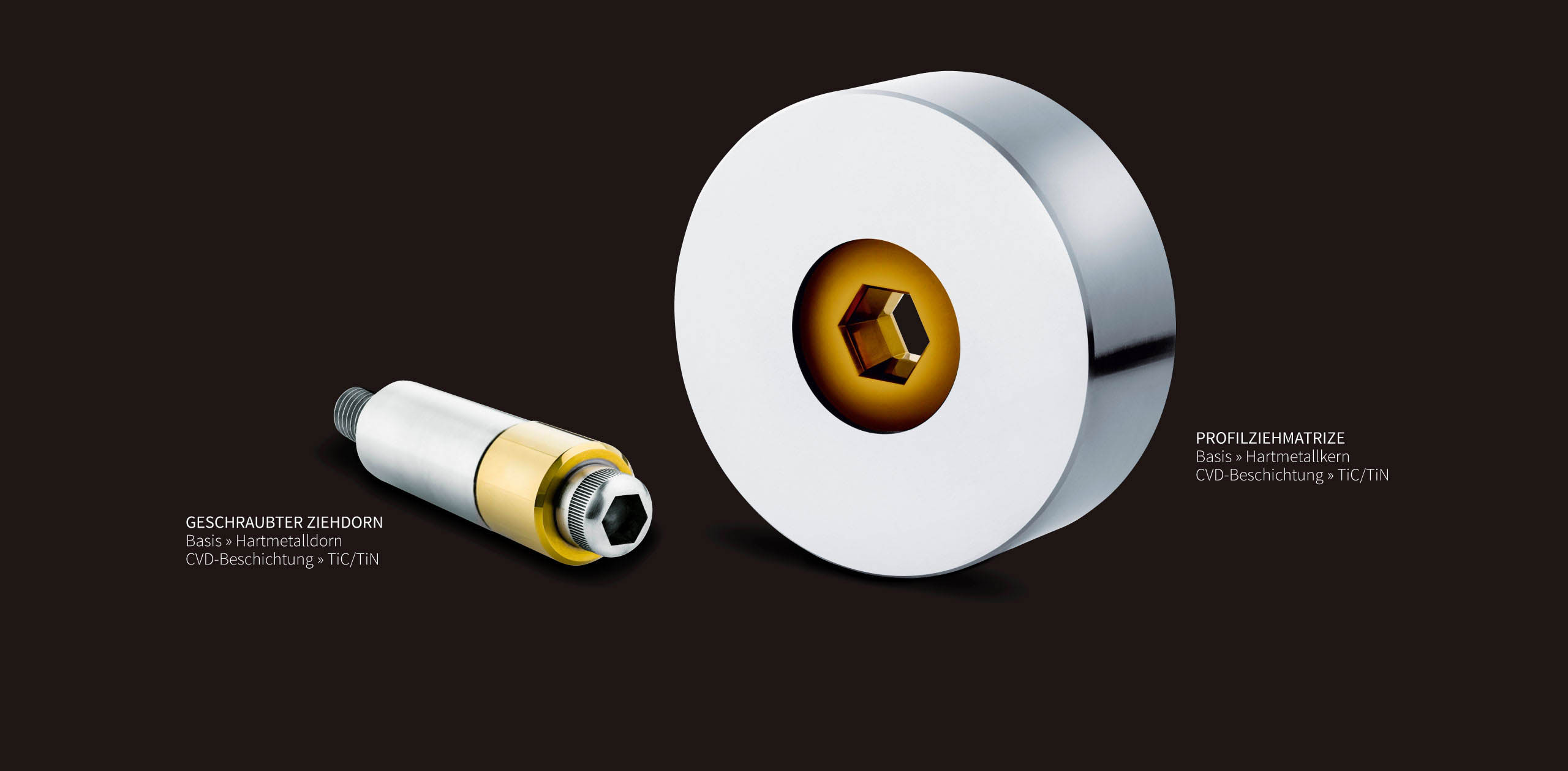

CVD

| TiC/TiN | 2700 | 500 | 0,6 | ++ | hohe Zähigkeit |

Beschichtungenfür mehr Ausdauer

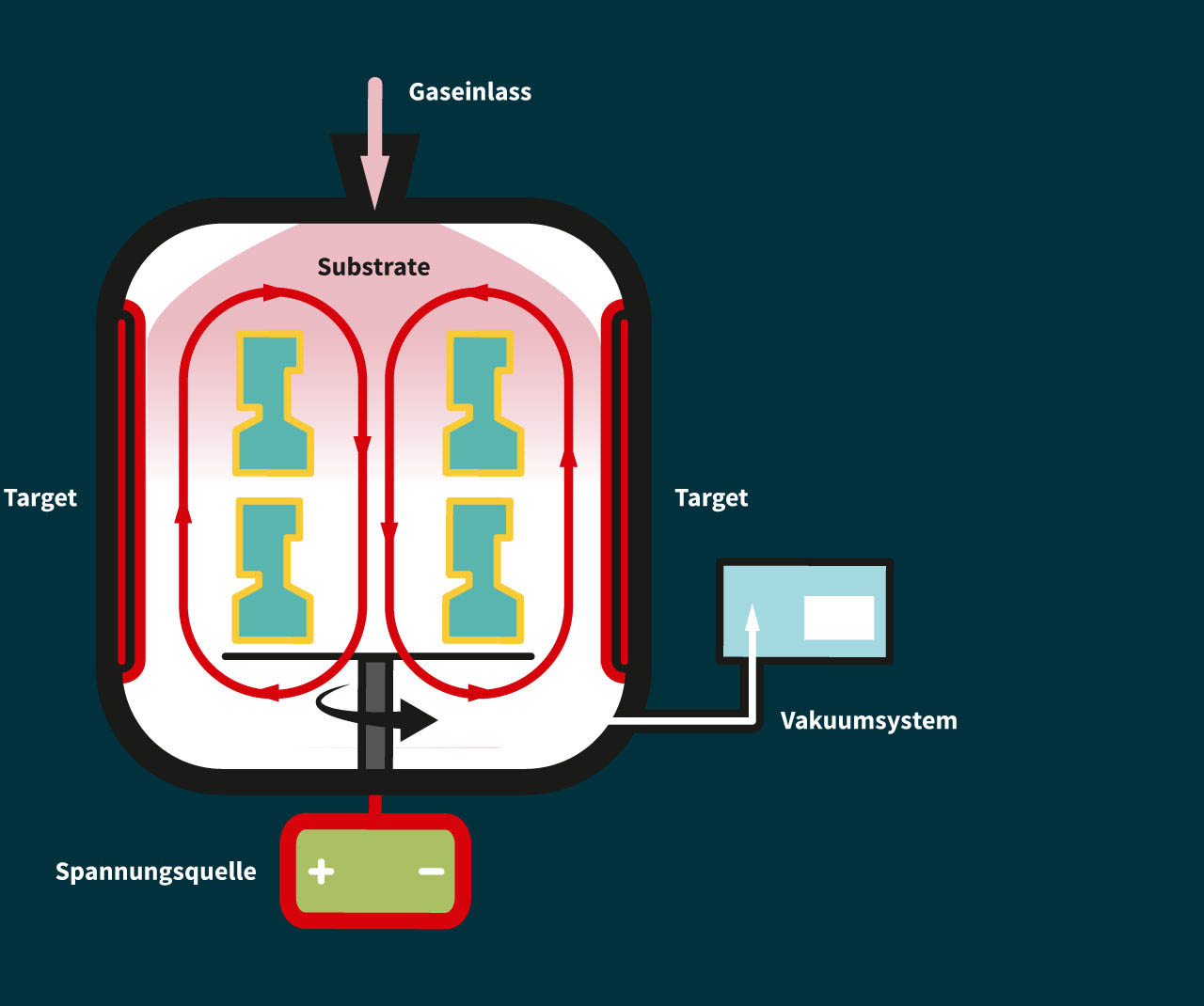

PVD –physicalvapourdeposition

Das PVD-Verfahren basiert auf der Freisetzung metallischer Schichtkomponenten wie Titan, Aluminium, Zirkon oder Chrom. Im Hochvakuum werden diese in einen gasförmigen Zustand überführt und deren Teilchen über elektrische Felder und Plasma in Richtung Werkteil transportiert. Durch Zugabe einer reaktiven Komponente wie z. B. Stickstoff oder Kohlenstoff verbinden sie sich fest mit der oberfläche.

Der PVD-Prozess ermöglicht die Abscheidung von sehr dünnen und auch sehr harten, festhaftenden schichten.

Die gängigsten sind: Titannitrid-Beschichtungen, Titanaluminiumnitrid-Beschichtungen, Chromnitrid-Beschichtungen sowie Titancarbid-Beschichtungen.

Sämtliche von DURIT erstellten PVD-Beschichtungen überzeugen durch ausgezeichnete Haftfestigkeit. PVD-Coatings von DURIT minimieren Verschleiß dauerhaft.

PVD-Beschichtungs-verfahren

Das aufzutragende Material, auch Target genannt, wird mit Hilfe eines Plasmas im sogenannten Sputter- oder Laser-ARC-Verfahren in einer Vakuumkammer verdampft. Das so erzeugte Gas verteilt sich als feinster Nebel innerhalb der Kammer und kondensiert schließlich auf den zu beschichtenden Werkstücken.

PVDim überblick

eigenschaften

Gute Gleitfähigkeit, niedriger Reibungskoeffizient, hohe Härte

und Oxidationsbeständigkeit.

technische besonderheiten

Bohrungen werden nur bis zu einer Tiefe von 1 x D voll beschichtet.

Danach nimmt die Schichtstärke ab.

zu beschichtende materialien

Alle Metalle, Keramik, Kunststoff, Glas.

schichtstärke

3–5 μm. Stärkere Schichten lassen sich realisieren, neigen ggf. zu Rissbildung auf Grund größerer Eigenspannungen.

beschichtungstemperaturen

450 °C oder darunter (bis 180 °C), von daher lassen sich auch gefasste Werkzeuge

beschichten. Gelötete Bauteile lassen sich auch beschichten, jedoch muss ein spezielles Lot verwendet werden.

maximale bauteilgröße

Ø 400 x 800 mm, bis max. 250 kg

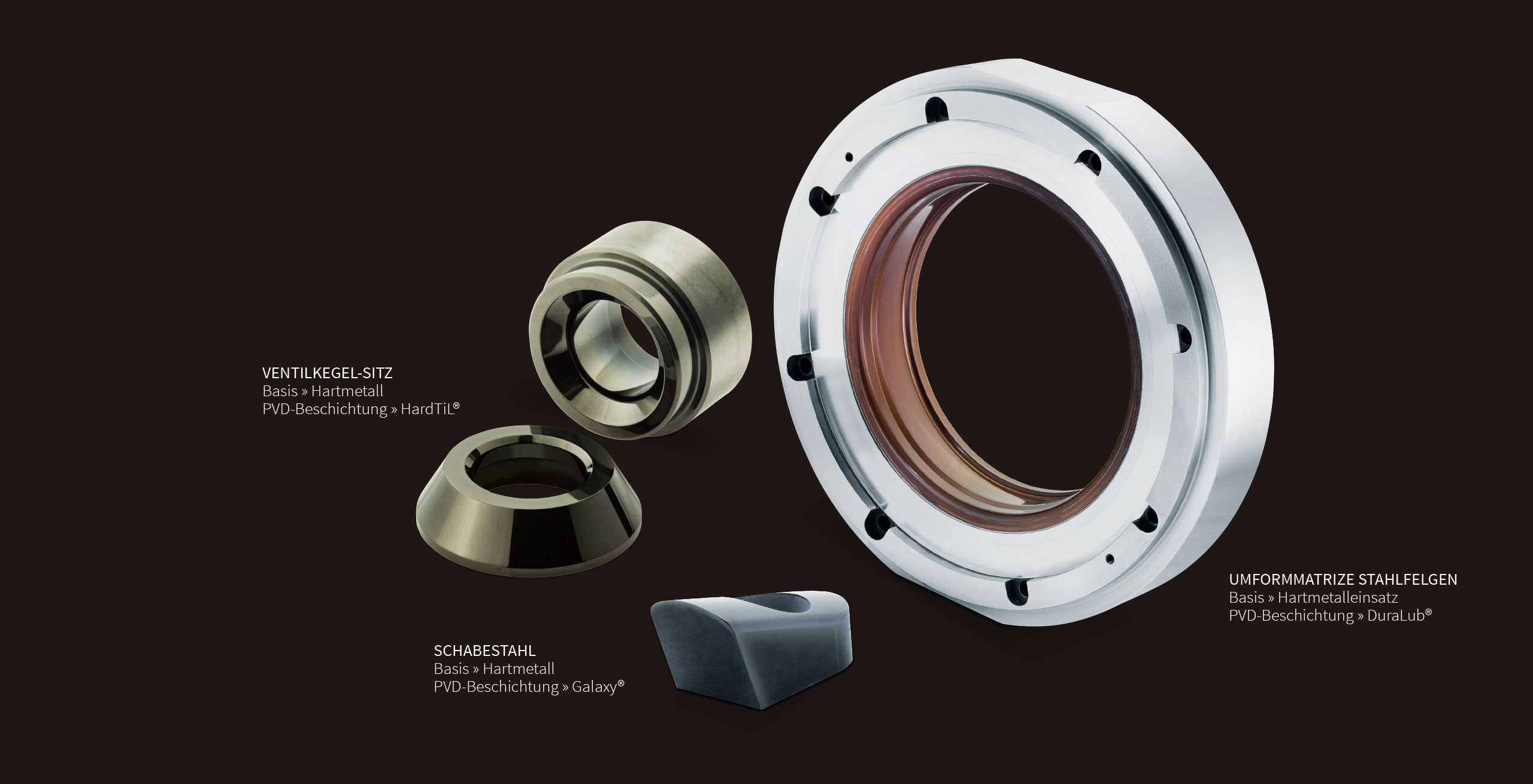

typische anwendungen

Ziehwerkzeuge:

Reduzierung der Reibung und zum Schutz vor aggressiven Medien.

Stanzwerkzeuge:

Erhöhung der Schneidkantenstabilität und als Schutzschicht zur Vermeidung von Kaltaufschweißungen.

Umformwerkzeuge:

Reduzierung der Reibung und als Schutzschicht zur Vermeidung von Kaltaufschweißungen.

Lagerbuchsen:

Reduzierung der Reibung und zum Schutz vor aggressiven Medien bzw. zum Erzeugen von Biokompatibilität.

Schneidwerkzeuge:

Erhöhung der Schneidkantenstabilität und zur Reduzierung der Reibung.

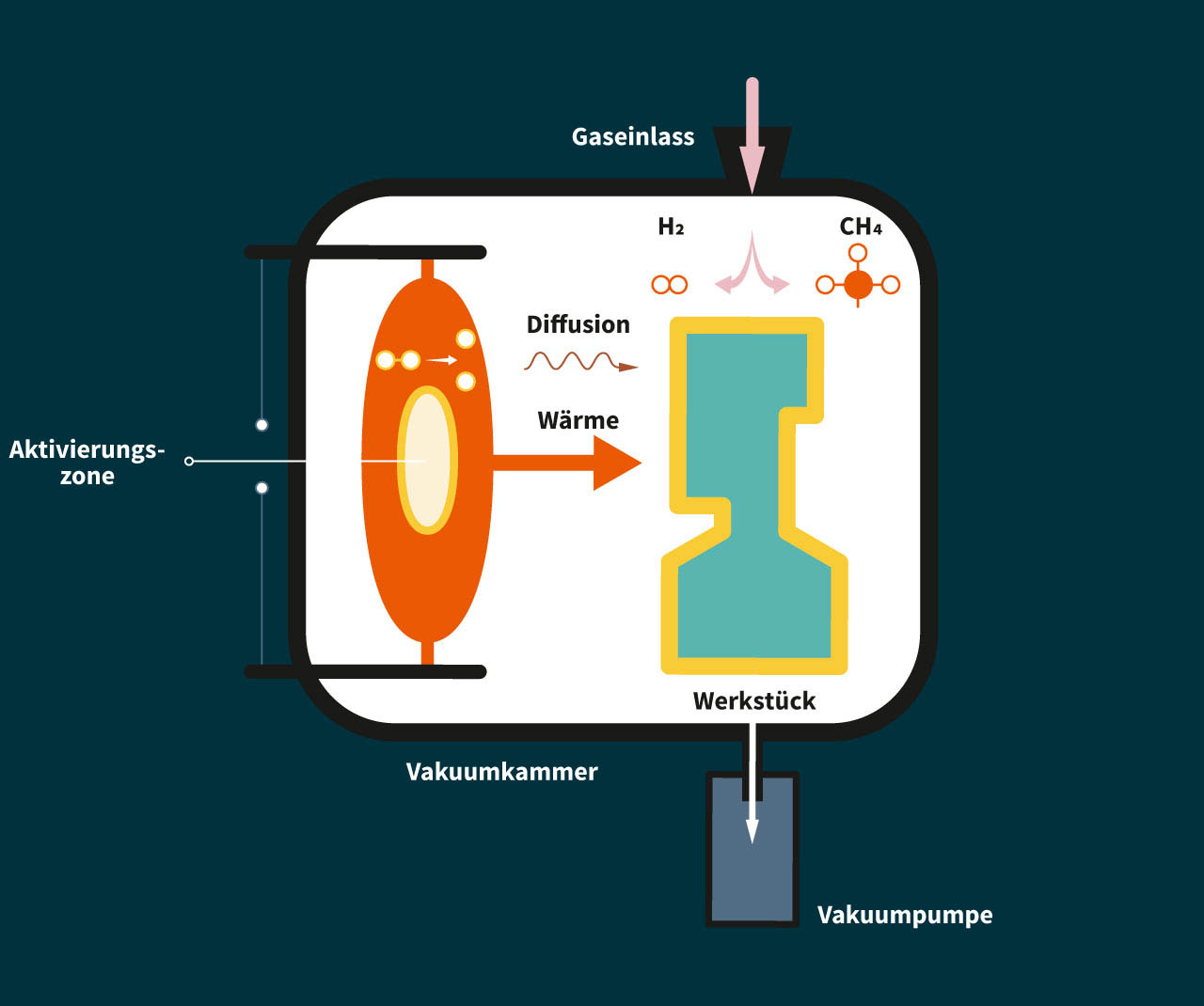

CVD –chemicalvapourdeposition

CVD bedeutet übersetzt soviel wie: „chemische Gasphasenabscheidung“. Bei Temperaturen von ca. 1000 °C umströmen die Schichtkomponenten das Werkzeug und reagieren mit Elementen der Trägeroberfläche. Die Schichtsysteme ( TiC, TiN/TiC oder TiC/TiN) besitzen durchschnittlich eine Stärke von 7 – 10 µm.

Den CVD-Prozess kann man als die Bildung eines dünnen, festen Filmes bezeichnen, der durch Ablagerung des gasförmigen Materials entsteht. Diese Substanz wird durch eine chemische Zersetzung eines Feststoffes erzeugt. Die dabei entstehenden Beschichtungen verfügen überHOhe verschleissfestigkeit und ausgezeichnete haftung.

Das erste CVD-beschichtete Hartmetall war die einschichtige Titancarbid-Beschichtung (TiC). Titannitrid (TiN)-Beschichtungen und TiC/TiN-Beschichtungen kamen später hinzu. Durch den chemischen Prozess dieses Verfahrens ist auch dieBeschichtung von bohrungen und hinterschneidungenmöglich.

CVD-Beschichtungs-verfahren

An der erhitzten Oberfläche eines Substrates wird durch eine chemische Reaktion aus der Gasphase eine Feststoffkomponente abgeschieden. Dies geschieht in einer Vakuumkammer. Das erzeugte Gas verteilt sich als feinster Nebel innerhalb der Kammer. Es kondensiert auf den zu beschichtenden Werkstücken. Aufgrund der Spannungsverteilung und der Partikelgröße können kleinste Konturen beschichtet werden.

CVDim Überblick

eigenschaften

Gute Gleitfähigkeit, niedriger Reibungskoeffizient und hohe Härte .

technische besonderheiten

Bohrungen werden komplett beschichtet, d. h. volle Schichtstärke über die gesamte Bohrungstiefe, sehr gute Haftung auf dem Substrat.

zu beschichtende materialien

Sämtliche temperaturbeständigen Metalle, Keramik.

schichtstärke

7–12 μm, sogar stärkere Schichten lassen sich realisieren, neigen aber zu Rissbildung

auf Grund größerer Eigenspannungen.

beschichtungstemperaturen

Bei über 1000 °C lassen sich gefasste Werkzeuge nicht beschichten.

Es können nur solide Einzelteile beschichtet werden. Eine Besonderheit sind gehärtete Stähle – ihre Härtung findet beim Beschichten parallel statt.

maximale bauteilgröße

~ Ø 600 x 800 mm, bis max. 330 kg.

mehr erreichen:mit effektivenBeschichtungen von Durit.

Wir beraten Sie gerne persönlich und nehmen uns Zeit für Sie. Unsere Konstruktion und unser technischer Vertrieb finden gewiss auch für Ihr Werkzeug, Ihr Bauteil und Ihre Komponenten die beste Lösung gegen den Verschleiß. Unsere coating-experten freuen sich auf Ihre Kontaktaufnahme. Oder senden Sie eine E-Mail an:

» » » info@durit.de